陈振树,宋晓庆,肖孟杰,刘惠文,刘思杨,陈平绪

- 金发科技股份有限公司,广东 广州 510507

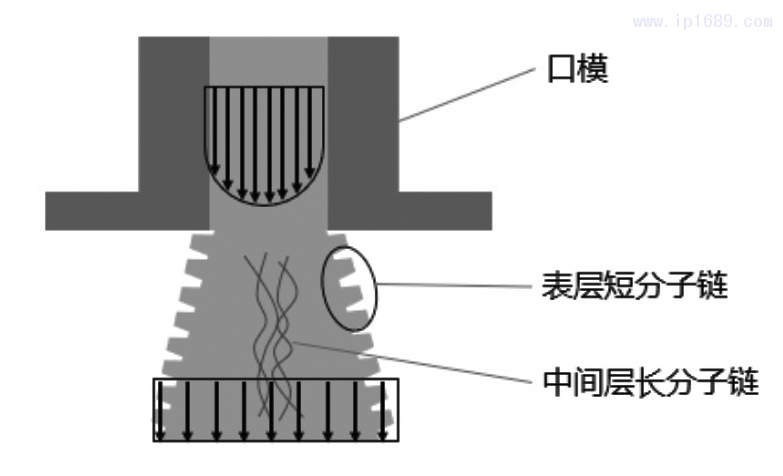

摘 要: 从分散相分裂模型解释了双螺杆挤出机制备聚乙烯护套料时熔融段和混合段的螺杆设计原则,研究了螺杆 组合、螺杆转速、喂料量对聚乙烯护套料的性能影响;用哈克转矩流变仪模拟线缆挤出,评估工艺参数的变 化对成缆外观的影响。研究发现:双螺杆挤出机生产聚乙烯护套料时,螺杆的熔融段应该以强剪切为主,如 45°厚剪切块和90°剪切块,配合反向输送块进行组合设计;混合段以分散、分布组合为主,如45°的薄、厚剪 切块组合设计。当螺杆转速不变,喂料量增加时,熔体流动速率、熔体流动速率比、力学性能均呈下降趋势; 聚乙烯护套料属于挤出类产品,为了确保挤出过程的稳定性,应该减少生产工艺的变更。不同分子链长度的 黏弹性不一样,短链分子链集中在口模壁一侧,长链分子链集中在中间层。当其离开口模后,表层的短链分 子链回弹大,中间层的长链分子回弹小,从而引起竹节缺陷。

关键词: 聚乙烯护套料;双螺杆;熔体流动速率比;螺杆组合;工艺研究

随着科技进步和经济的快速发展,电力、通信、 交通等行业迅猛发展,光缆或电缆其铺设和使用环 境的限制,需要有外防护层起到防水、防腐蚀、防摩 擦损伤等保护作用。通常称该防护层为护套层,用 于生产护套层的材料称为护套料。聚乙烯因其优 异的物理化学性能和低廉的成本,逐步成为光缆、 电缆护套料的中坚力量。

目前用于工业化生产聚乙烯护套料的常用设 备有双螺杆挤出机和单螺杆挤出机。而在实际生 产过程中,使用不同的挤出工艺制备聚乙烯护套 料,对其性能、外观有较大影响,如高速挤出时发生 复杂的挤出物畸变现象[1-4]。针对双螺杆挤出机制 备聚乙烯护套料的过程,本实验从挤出工艺角度出 发,研究了螺杆转速、喂料量、螺杆组合对聚乙烯护套料的性能、外观的影响,为聚乙烯护套料的生产 制备提供了参考依据。

1 实验部分

1.1 主要原料

高密度聚乙烯(HDPE),P4406C,中国石油化工 股份有限公司茂名分公司;

茂金属线型聚乙烯(LLDPE),3518PA,埃克森美孚公司;

高密度聚乙烯(HDPE),FHC7260,中国石油天 然气股份有限公司抚顺石化分公司;

黑色母,PLASBLAK PE2772 KF,卡博特化工 有限公司;

加工助剂,市售。

1.2 仪器与设备

高速混合机,NPM-V100,东莞市金仕机械有限公司;

同向平行双螺杆挤出机,THE-52D/600-90-40, 南京欧立挤出机械有限公司;

熔体流动速率仪(MFR),BMF-003,料筒直径为 9.550 mm,压料杆直径9.475 mm,口模φ 2.095×8.000 mm,德国ZWICK/ROELL公司;

平板硫化机,XLB-400×400×2E,青岛环球集 团股份有限公司;

万能试验机,UTM4104,深圳市新三思实业有 限公司;

哈克转矩流变仪,Polylab OS,毛细管口模长径 比为30,德国哈克公司。

1.3 制备工艺

按配方比例称取各组分,置于高速混合机中混 合均匀,经双螺杆挤出机熔融挤出造粒,挤出工艺 见下文。将造粒后的护套料称取适量,放入尺寸为 200 mm×200 mm×1 mm的模框中,模框夹在两块 光滑的钢板之间,在200°C、3 MPa的条件下预压10 min后,经3次排气,然后切换至13 MPa的压力继续 模压5 min,即完成热压过程;热压结束,立即放到压 力13 MPa的条件下冷压5 min结束。然后将模片裁 成5根试样,待测。

1.4 性能测试

拉伸性能:按照GB/T 1040.3—2006进行测试, 拉伸速率为50 mm/min。

熔体流动速率:按照GB/T 3682—2000进行测 试,温度190°C,载荷2.16 kg。

2 结果与讨论

不同螺纹元件具有不同的加工特性和作用[5-7], 本实验采用的螺纹元件有:

(1)输送元件:对物料或者熔体进行输送、建压。 48/48A,72/72,56/56,48/48,32/16L。

(2)啮合块元件:对物料或者熔体施以剪切,起 分散和分布作用。90°/5/48,45°/5/48,45°/5/32。

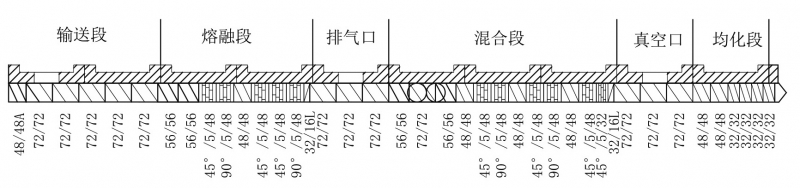

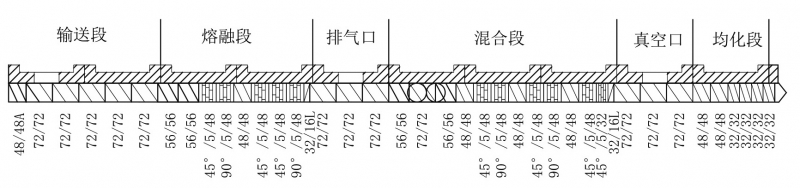

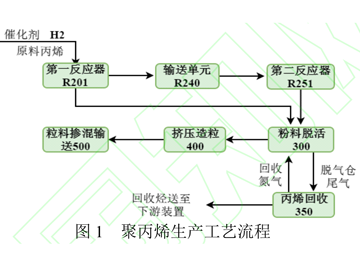

图1所示为长径比40:1的常规双螺杆挤出机的 螺杆和螺杆功能区。第一节和第二节螺筒为物料 输送段,用于输送混合料;第三节和第四节螺筒为 熔融段,用于熔融物料各组分;第五节通常设置为 排气口,用于水汽排出;第六节到第八节螺筒通常 为混合段,其中第六节螺筒设置有侧喂料口,用于 侧喂粉体、玻纤、助剂等;第七节和第八节设置啮合 块,用于各组分间的分散、分布混合;第九区为真空 排气口,起脱挥作用;第十区为计量段。

图1 常规双螺杆挤出机的螺杆功能区

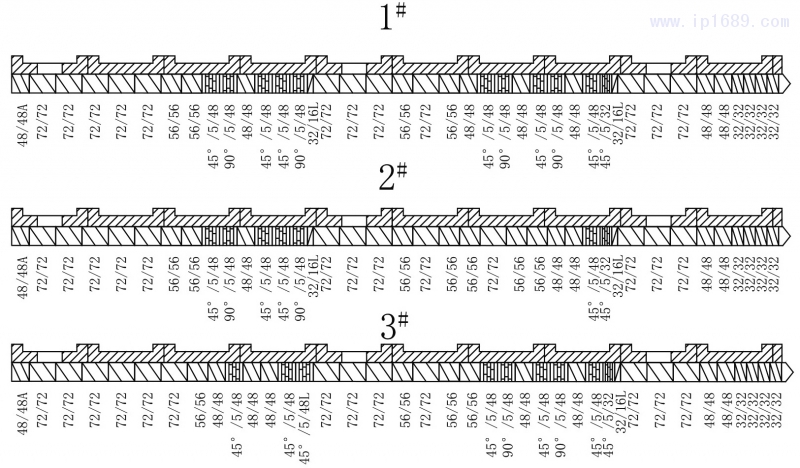

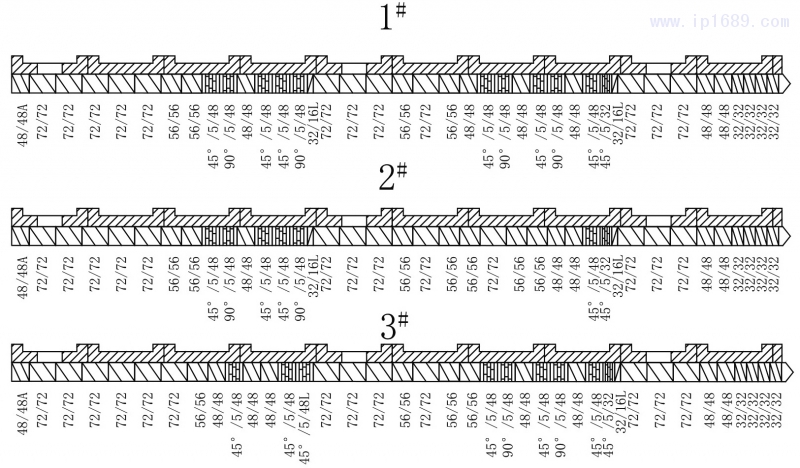

针对熔融段和混合段,设计了3种不同的螺杆 组合,如图2所示。

2.1 螺杆组合对护套料性能的影响

固定螺杆转速400 r/min,喂料量4.5 Hz,挤出机 1~9区的温度为160、200、210、210、200、200、200、 200及200°C,机头温度210°C;分别在3种螺杆组合 下挤出造粒、压片制样。

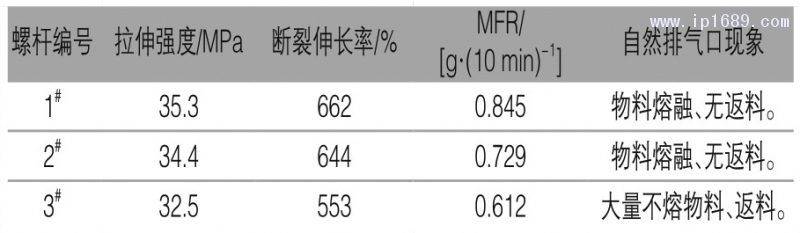

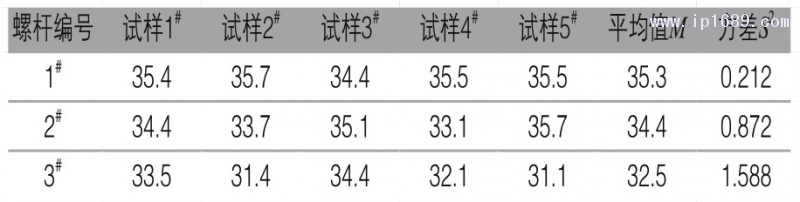

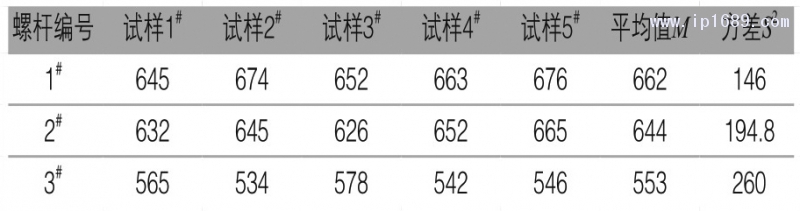

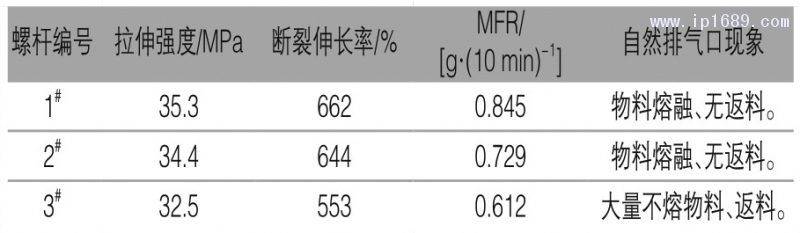

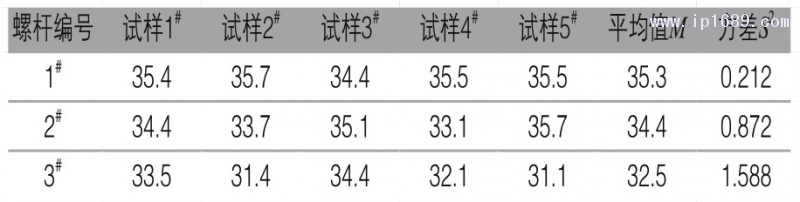

由于护套料成型属于挤出成型,相比于注塑成 型,挤出成型要求更高的产品稳定性,测试过程也 会更加关注5根测试样条的波动性。表1为不同螺 杆组合下护套料的性能及造粒过程自然排气口的 现象。表2和表3分别为三种螺杆组合下的5根测试 样条的拉伸强度和断裂伸长率。从表1、表2和表3 可以看出,拉伸强度依次为1#螺杆>2#螺杆>3#螺杆, 波动性依次为1#螺杆<2#螺杆<3#螺杆。在造粒过程 3#螺杆组合的自然排气口可见大量未完全熔融的 物料,且逐渐返料。通过采用减小喂料量、提高转 速(增加螺杆剪切)和升高熔融段温度的手段,均无 法消除返料。

对比1#和2#螺杆组合,二者的区别在于混合段, 1#螺杆的混合段设置两段(45 °/5/48、90 °/5/48和45 °/ 5/48、45°/5/32)啮合块,2#螺杆只具有一段(45°/5/48、 45 °/5/32)啮 合 块。 从 表2和 表3可 以 看 出,1#螺 杆 的 拉伸强度和断裂伸长率的方差均小于2#螺杆,说明 1#螺杆的5根样条波动性明显比2#螺杆小,且1#螺杆 的拉伸性能最大。这说明在混合段设置多段剪切, 能提高组分的分散、分布混合,有助于组分间的相容。

▲▲ 表1 不同螺杆组合对护套料的拉伸性能影响及造粒的现象

在聚乙烯的加工过程中,螺杆剪切以及加热作 用会导致C— C键和C— H键断裂,形成大分子自由 基,聚乙烯与氧分子以及催化剂残留物的作用也会 产生自由基,伴随着聚乙烯热氧化产生了醛、酮、羧 酸、酯等产物,最终导致分子链主链的断裂而使聚 合物分子量减小,宏观表现为材料力学性能明显下 降和熔体流动速率的升高[8]。对比1#螺杆和2#螺杆, 1#螺杆和3#螺杆的熔体流动速率,可以看出熔融段 和混合段的剪切都对MFR有较大的影响,且熔融段 的影响比混合段大。增加熔融段的剪切强度,能较 大程度地降低熔体流动速率。

各组分物料在螺杆剪切场中,会经历粒径的变 化,此变化以分散混合为主。剪切应力的传递是通 过应力进行的,在螺杆的熔融段中,各组分黏度较 大,传递应力的能力较强,增加螺杆剪切能够显著 提升分散混合的作用。而在混合段时,熔体黏度逐 渐降低,熔体传递应力的作用减弱,分散混合作用 随之减弱,以分布混合为主[5-7]。因此在设计螺杆组 合时,熔融段应该以强剪切为主,如45°厚剪切块、 90°剪切块,配合反向输送块进行组合设计;混合段 以分散、分布组合为主,如45°的薄、厚剪切块组合 放置。

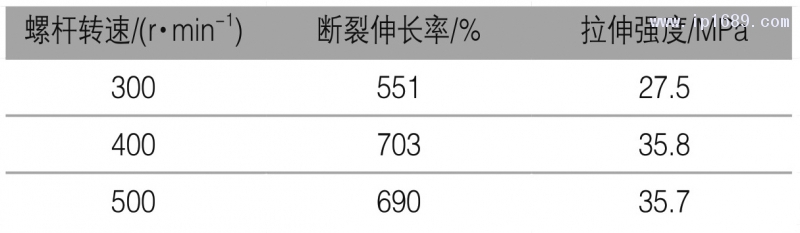

2.2 螺杆转速对护套料性能和外观的影响

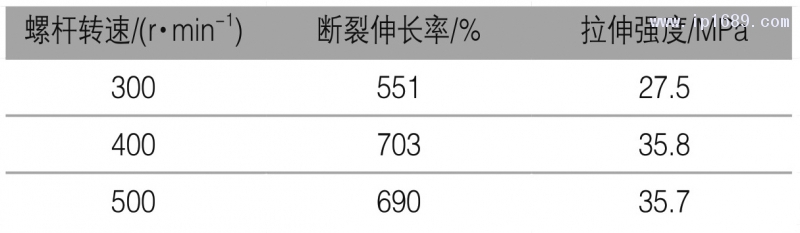

选用1#螺杆组合,固定喂料量为4.5 Hz,在不同 转速下(300、400、500 r/min)考察护套料的性能和挤 线外观。

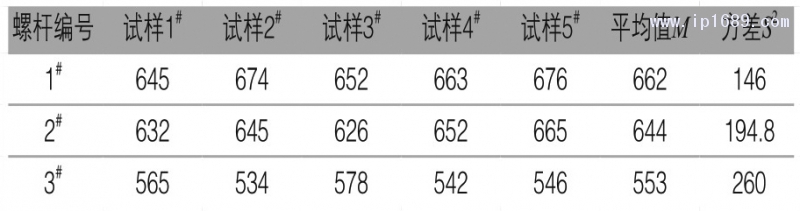

不同转速下的拉伸性能如表4所示。从表4可 以看出,当螺杆转速为300 r/min时,拉伸性能最差, 当螺杆转速为400和500 r/min时,拉伸性能几乎一 样。一般来讲,螺杆转速的增加,直接表现为螺杆 剪切力的增大。该聚乙烯护套料属于低MFR产品, 熔体黏度较大,低转速下,剪切力不够大,使物料各 组分发生“液滴破裂”[7]的作用小,各组分的相畴尺寸较大,不利于组分间相容,所以拉伸强度偏小。

▲▲ 表4 不同转速下的拉伸性能

通过哈克流变仪进行挤线模拟,可考察护套料在挤出过程的表观情况。一般来说,在加工温度范 围内,挤线温度越低,挤线速度越快,聚乙烯的挤线 表观越容易出现熔体破解,如竹节、鲨鱼皮、裂纹、 鼓包等。

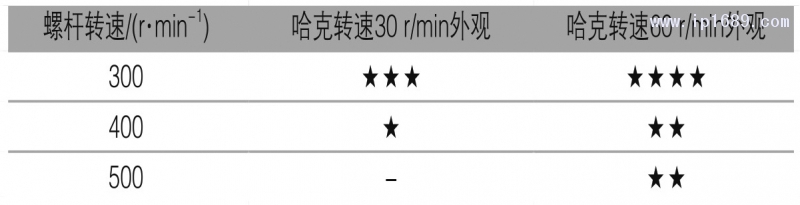

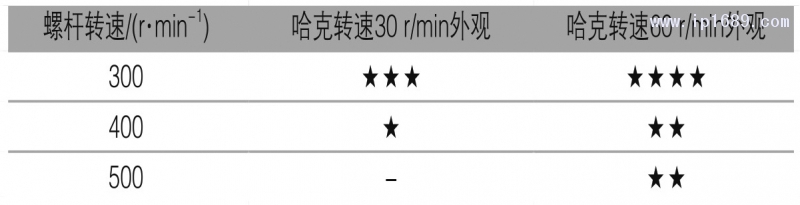

本次实验选择的温度是170°C,哈克挤出机螺 杆转速(以下简称哈克转速)为30 r/min和60 r/min进 行平行实验对比。170°C下不同螺杆转速的挤线外 观如表5所示。通过对比发现:哈克转速60 r/min下, 三种螺杆转速的粒子挤线外观均存在竹节缺陷,且 比30 r/min挤出缺陷严重。这可能是由于低温、高 速挤出的时候,物料来不及充分塑化所致。而对比 哈克转速30 r/min下的挤线外观发现,高螺杆转速 (500 r/min)几乎无竹节缺陷,低螺杆转速(300 r/min) 有较多竹节缺陷。这可能是高螺杆转速有助于各组分间的塑化和相容所致。

▲ 表5 170°C下不同螺杆转速的挤线外观

2.3 不同喂料量对护套料性能和外观的影响

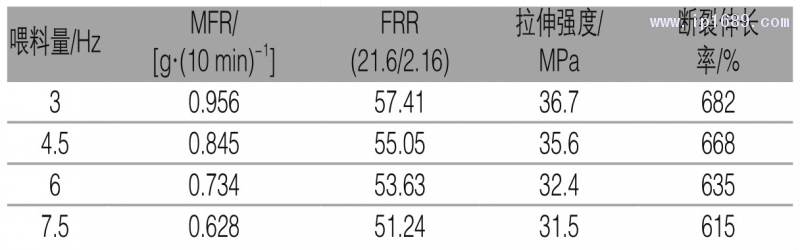

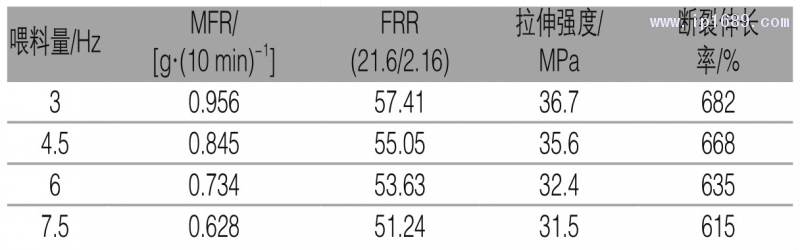

选用1#螺杆,固定螺杆转速400 r/min,考察不同喂料量(3、4.5、6、7.5 Hz)下护套料的性能和挤线外观。

熔体流动速率比[10](FRR),通常定义为FRR= MFR(190 °C /21.6 kg)/MFR(190 °C /2.16 kg),FRR一 般表征材料的剪切敏感性,并与分子量分布及长支 链等结构相关。FRR值越大,其对剪切越敏感,剪切 变稀越显著,分子量分布越宽,加工性能越好。

不同喂料下的MFR和FRR如表6所示。从表6 中可以看出,随着喂料量的增加,MFR、FRR和拉伸性能均呈下降趋势。这是由于喂料量增加,螺杆的有效剪切减弱,各组分间的相容性下降、“液滴”粒径变大所致。

▲ 表6 不同喂料下的熔体流动速率和FRR

同样选择170°C、哈克转速30 r/min的实验条件 进行挤线外观考察,图3所示的是不同喂料量的挤 线外观,图4是喂料量6 Hz和7.5 Hz放大后的外观情 况。对比发现,随着喂料量的增加,挤出过程出现 竹节缺陷越来越严重。该现象与同条件下不同螺 杆转速的挤线外观现象相吻合。

(从左到右依次是3、4.5、6、7.5 Hz的喂料量)

▲▲ 图3 170°C、哈克转速30 r/min下不同喂料量的挤线外观

▲▲ 图4 170°C、哈克转速30 r/min下6 Hz和7.5 Hz的挤线外观

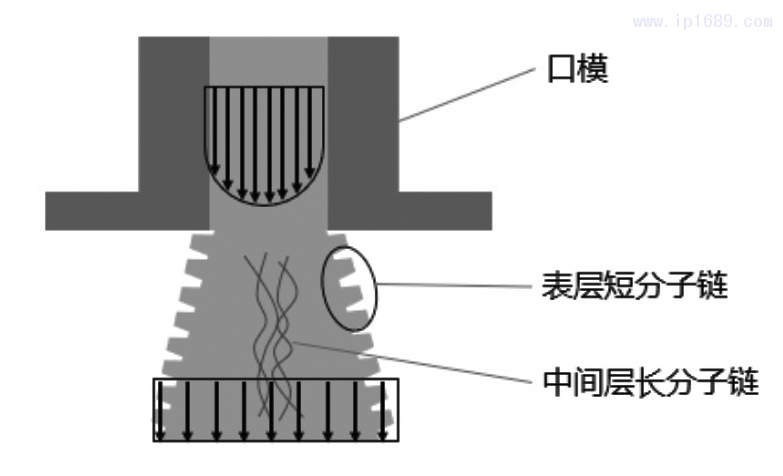

通过观察挤线外观变化的现象,结合高分子链 的黏弹性特征,认为各组分在经历剪切场时,长分 子链会发生解缠、断链等微观变化。剪切力不同, 长分子链的链断程度不一样,剪切能力强,分子链 解缠或断裂多。当熔体经过口模过程中,短链分子 链集中在口模壁一侧,长链分子链集中在中间层。 不同长度的分子链黏弹性不一样,短链回弹大,当 其离开口模后,表层的短链分子链回弹大,中间层 的长链分子回弹小,从而引起竹节缺陷[9-13],详见图 5竹节缺陷产生示意图。

▲▲ 图5 竹节缺陷产生示意图

3 结论

1)双螺杆挤出机生产聚乙烯护套料时宜用 中、高转速生产,螺杆的熔融段应以强剪切为主,如 45°厚剪切块、90°剪切块,配合反向输送块进行组 合设计;混合段以分散、分布组合为主,如45°的薄、 厚剪切块组合设计。

(2)当螺杆转速不变,喂料量增加时,MFR、 FRR、力学性能均呈下降趋势。因此生产过程应该 尽量减少工艺参数的变动。

(3)不同分子链长度的黏弹性不一样,短链分 子链集中在口模壁一侧,长链分子链集中在中间 层。短链回弹大,当其离开口模后,表层的短链分 子链回弹大,中间层的长链分子回弹小,从而引起 竹节缺陷。

参考文献:

[1] Aarts A C T, Ven A A F V D. The occurrence of periodic distortions in the extrusion of polymeric melts[J]. Continuum Mechanics and Thermodynamics, 1999, 11(2): 113-139.

[2] 吴其晔,巫静安. 高分子材料流变学[M]. 北京: 高等教育出版 社, 2002.

[3] Payne M G, Zhang J Y, Garrett W R. Effect of pressure- dependent quantum interference on the ac Stark shifting of two-photon resonances[J]. Phys Rev A, 1993, 48(3): 2 334.

[4] Li Y C, He H, Ma Y B, et al. Rheological and mechanical properties of ultrahigh molecular weight polyethylene/high density polyethylene/polyethylene glycol blends[J]. Advanced Industrial and Engineering Polymer Research, 2019, 2(1): 51- 60.

[5] 耿孝正. 啮合同向双螺杆挤出过程不同功能段的螺杆构型和整根螺杆的组合设计[J]. 中国塑料, 2000, 14(8): 68-73.

[6] 耿孝正. 双螺杆挤出机及其应用[M]. 北京: 中国轻工业出版社, 2003.

[7] 耿孝正. 塑料混合及连续混合设备[M]. 北京: 中国轻工业出版 社, 2008.

[8] 桂祖桐. 聚乙烯树脂及其应用[M]. 北京: 化学工业出版社, 2002.

[9] 吴其晔,李鹏,慕晶霞,等. 聚烯烃熔体两类挤出畸变现象的定量描述[J]. 塑料, 2007, 36(5): 20-24.

[10]房迎春,李守超,魏勇,等. 两种负荷法测试PE100管材料熔体质量流动速率及熔流比[J]. 分析仪器, 2013, 44(6): 15-17.

[11]李鹏. 聚乙烯及其共混物挤出流动不稳定性的研究[D]. 青岛: 青岛科技大学, 2006.

[12]吴其晔,李鹏,慕晶霞, 等. 聚烯烃熔体两类挤出畸变现象的定量描述[J]. 塑料, 2007, 36(5): 20-24. [13]吴其晔,李鹏,慕晶霞, 等. 线型与支化聚烯烃熔体高速挤出时的不稳定扰动源[J]. 高分子通报, 2007, 20(5): 41-47.

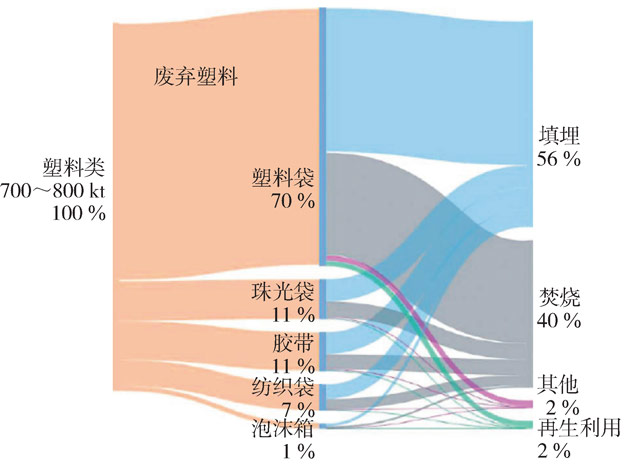

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...