自动化生产线的效能优化方法、系统、设备及存储介质与流程

1.本发明属于柔性制造技术领域,具体涉及一种自动化生产线的效能优化方法、效能优化系统、控制设备及计算机存储介质。

背景技术:

2.随着生产系统自动化的发展,对自动化生产线进行产线诊断变得越来越常见。例如,生产线制造执行系统(mes)已经可以利用其所记录的大量生产数据对生产线整体及线上设备的可用度、生产效率和合格品率进行自动评估,从而提升生产线的整体性能。然而,mes系统只关注工厂车间级别以及区域级别的数据,无法高效的实现生产线性能评估和优化。亟需对自动化生产线的设备层、工位层、线体层数据进行深度挖掘、分析并量化的方法,以高效的实现生产线效能提升。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种自动化生产线的效能优化方法、效能优化系统、控制设备及计算机存储介质,高效的实现自动化生产线的效能评估和优化。

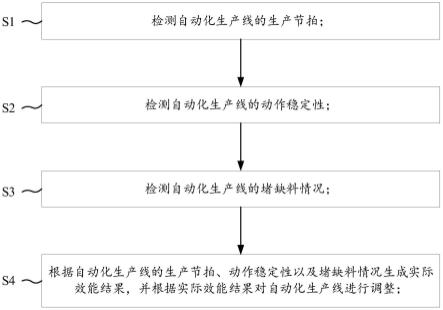

4.本发明其中一个实施例提供了一种自动化生产线的效能优化方法,包括以下步骤:

5.步骤s1:检测自动化生产线的生产节拍;

6.步骤s2:检测自动化生产线的动作稳定性;

7.步骤s3:检测自动化生产线的堵缺料情况;以及

8.步骤s4:根据自动化生产线的生产节拍、动作稳定性以及堵缺料情况生成实际效能结果,并根据实际效能结果对自动化生产线进行调整。

9.在其中一个实施例中,所述自动化生产线的效能优化方法还包括以下步骤:

10.步骤s5:根据产线产量,开动时长,故障时长,设计节拍及良品率中一个或者多个参数计算产线综合效率,以对自动化生产线的生产状况进行评估。

11.在其中一个实施例中,所述自动化生产线的效能优化方法还包括以下步骤:

12.步骤s6:根据故障时长和次数计算平均无故障时长和平均故障修复时长,其中,所述平均无故障时长反映产线平均正常运行的时长,所述平均故障修复时长反应平均每个故障修复所用时长。

13.在其中一个实施例中,所述自动化生产线的效能优化方法还包括以下步骤:

14.根据步骤s1中的生产节拍生成节拍墙信息;

15.根据节拍墙信息初步确定瓶颈工位信息;

16.根据步骤s3中的堵缺料情况,分析初步确定的瓶颈工位、其前工位及其后工位的线体状态,若瓶颈工位的满位状态多,则其后工位慢;若瓶颈工位的空位状态多,则其前工位慢;若瓶颈工位的空位状态和满位状态都少,则实际确定为的瓶颈工位;

17.对实际确定的瓶颈工位进行调整。

18.在其中一个实施例中,步骤s1包括以下步骤中的一种或者多种:

19.对同步工艺的平衡性进行分析;

20.对工艺动作的连续性进行分析;

21.对超时的工艺进行分析;以及

22.对镜像动作的平衡性进行分析。

23.在其中一个实施例中,对同步工艺的平衡性进行分析的过程包括:

24.检测同组动作中各动作的工作参数;

25.当同组动作中各动作的工作参数偏离预设值时,调整用时较长的动作。

26.在其中一个实施例中,所述各动作的工作参数包括以下一种或者多种:

27.平均值、最小值、最大值、众数、标准差、极差、标准值、预警值、报警值、超时次数以及超时时长。

28.在其中一个实施例中,对工艺动作的连续性进行分析的过程包括:

29.判断相邻两组设备的动作是否存在干涉情况;

30.若是,在其中一组设备中新增轨迹检测点,并将新增的轨迹检测点作为另一组设备的触发信号;

31.当检测到其中一组设备移出干涉区时,控制另一组设备开始动作。

32.在其中一个实施例中,对超时的工艺进行分析的过程包括:

33.将各组动作的工作参数的实际检测值与预设值相比较;

34.若其中一组动作的工作参数的实际检测值与预设值的差值小于或者等于预设的幅度差值,将该组动作以第一颜色标识并展示;

35.若其中一组动作的工作参数的实际检测值与预设值的差值大于预设的幅度差值,将该组动作以第二颜色标识并展示。

36.在其中一个实施例中,对镜像动作进行平衡性分析的过程包括:

37.将镜像动作分成原始动作和对称动作;

38.检测原始动作和对称动作的持续时长;

39.若原始动作的持续时长与对称动作的持续时长的差值超出预设值时,将原始动作和对称动作中用时较长的动作标记为异常动作。

40.在其中一个实施例中,步骤s3包括以下步骤中的一种或者多种:

41.对工艺动作进行横向对比分析;

42.对超基准值的工艺进行分析;

43.对工艺动作的稳定性进行分析;以及

44.对工艺动作的频次分布进行分析。

45.在其中一个实施例中,对工艺动作的稳定性进行分析的过程包括:

46.根据对工艺动作进行横向对比分析以及对超基准值的工艺进行分析的结果确定异常动作;

47.分析异常动作在时间轴上的分布情况;

48.若异常动作的持续时间在时间轴上呈逐步增长的趋势,将该异常动作对应的设备标记为异常设备,并生成报警信号。

49.在其中一个实施例中,所述对工艺动作的频次分布进行分析的过程包括:

50.在预设时间内,检测某一工艺动作的持续时间及具有该持续时间的工艺动作的次数;

51.判断该工艺动作的次数分布情况是否符合正态分布情况,若否,将该工艺动作标记为异常动作。

52.本发明其中一个实施例还提供了一种自动化生产线的效能优化系统,包括:

53.节拍模块,用于检测自动化生产线的生产节拍;

54.动作稳定性模块,用于检测自动化生产线的动作稳定性;

55.堵缺料分析模块,用于检测自动化生产线的堵缺料情况;以及

56.报告生成模块,用于根据所述节拍模块、所述动作稳定性模块以及所述堵缺料分析模块的检测信息输出实际效能结果。

57.在其中一个实施例中,根据所述节拍模块,所述报告生成模块生成线体报表和工位报表;

58.和/或,根据所述动作稳定性模块,所述报告生成模块生成线体设备动作稳定性分析报表、工位设备动作稳定性分析报表和动作层级动作稳定性分析报表;

59.和/或,根据所述堵缺料分析模块,所述报告生成模块生成堵缺料分析报表。

60.在其中一个实施例中,所述线体报表包括以下一种或者多种:节拍墙、生产节拍时长分布图、生产节拍频次分布图;

61.所述工位报表包括以下一种或者多种:工位时序甘特图、工位实时甘特图;

62.所述线体设备动作稳定性分析报表包括以下一种或者多种:工位超时占比、工位超时分类;

63.所述工位设备动作稳定性分析报表包括以下一种或者多种:超时动作列表、动作特征值统计、动作实际时长与基准值比较图;

64.所述动作层级动作稳定性分析报表包括以下一种或者多种:动作时长曲线分布图、动作分布图;

65.所述堵缺料分析报表包括以下一种或者多种:工位状态绝对值统计、工位状态相对值统计。

66.本发明其中一个实施例还提供了一种自动化生产线的控制设备,包括:

67.至少一个处理器;以及,

68.与所述至少一个处理器连接的存储器;其中,所述存储器上存储有可被至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器在执行时能够实现如以上任意一项实施例所述的自动化生产线的效能优化方法。

69.本发明其中一个实施例还提供了一种计算机存储介质,所述计算机可读存储介质上存储有自动化生产线的控制程序,所述自动化生产线的控制程序被处理器执行时实现如以上任意一项实施例所述的自动化生产线的效能优化方法的步骤。

70.在以上实施例提供的自动化生产线的效能优化系统中,通过检测自动化生产线的生产节拍;检测自动化生产线的动作稳定性;以及检测自动化生产线的堵缺料情况,可以在设备层或者工位层或者线体层上对生产数据进行分析,从而使所得到的自动化生产线的工艺数据更加精准。当自动化生产线出现问题时,根据自动化生产线的生产节拍、动作稳定性以及堵缺料情况生成实际效能结果,从而迅速找出问题的根源,提升了自动化生产线优化

的准确度。此外,根据相应的实际效能结果,可以有针对性地对自动化生产线的控制程序或设备参数进行调整,进而提升了自动化生产线优化的工作效率。

附图说明

71.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

72.图1为本发明其中一实施例提供的自动化生产线的效能优化方法的流程示意图;

73.图2为图1中的方法所生成的节拍墙信息;

74.图3为图1中的缺堵料情况中的工位状态绝对值统计图表;

75.图4为图1中的缺堵料情况中的工位状态相对值统计图表;

76.图5为步骤s1中的对同步工艺的平衡性进行分析的流程示意图;

77.图6为步骤s1中的对工艺动作的连续性进行分析的的流程示意图;

78.图7为步骤s1中对超时的工艺进行分析的流程示意图;

79.图8为步骤s1中对镜像动作进行平衡性分析的流程示意图;

80.图9为本发明其中一个实施例提供的某一工位的工位时序甘特图;

81.图10为本发明其中一个实施例提供的自动化生产线的效能优化系统的模块示意图;

82.图11为图10中的报告生成模块所生成的工位超时占比示意图;

83.图12为图10中的报告生成模块所生成的工位超时分类示意图;

84.图13为本发明其中一个实施例提供的自动化生产线的控制设备的模块示意图。

具体实施方式

85.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

86.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

87.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”或者“及/或”,其含义包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

88.为了更好地对本技术中的技术方案进行描述,以下先对部分技术名词进行解释:

89.工位:一条生产线上分为多个工位,每个工位为一个固定区域用于进行特定工艺的加工。

90.生产节拍:在生产过程中,通常把加工完成一道工序工艺的所有生产动作叫一个生产节拍。每个生产节拍可能由一个动作组或多个动作组组成,而且每个动作组由许多生产动作组成。

91.工艺时序甘特图:以工位为基本单位,纵坐标为工艺动作,横坐标为时间,数字化显示工位工艺流程。

92.动作稳定性:反应设备动作的动作时长的波动状况,计算每次动作时长与动作平均值偏离的差异。

93.堵料:某工位处于堵料状态,则其下一步出料条件不满足,后工位未加工完时的停机等待状态。

94.缺料:某工位处于堵料状态,则其上一步入料条件不满足,前工位未加工完时的停机等待状态。

95.请参见图1,本发明其中一个实施例提供了一种自动化生产线的效能优化方法。所述自动化生产线的效能优化方法包括以下步骤:

96.步骤s1:检测自动化生产线的生产节拍;

97.步骤s2:检测自动化生产线的动作稳定性;

98.步骤s3:检测自动化生产线的堵缺料情况;以及

99.步骤s4:根据自动化生产线的生产节拍、动作稳定性以及堵缺料情况生成实际效能结果,并根据实际效能结果对自动化生产线进行调整。

100.在本实施例中,对自动化生产线进行调整的方式包括:更换设备、更新设备的工作程序或者是调整设备的工作参数。在另外的实施方式中,对实际自动化生产线进行调整的方式还包括:更换有问题的气缸,调整机器人的动作轨迹以及调整设备动作的顺序等。

101.在以上实施例提供的自动化生产线的效能优化系统中,通过检测自动化生产线的生产节拍;检测自动化生产线的动作稳定性;以及检测自动化生产线的堵缺料情况,可以在设备层或者工位层或者线体层上对生产数据进行分析,从而使所得到的自动化生产线的工艺数据更加精准。当自动化生产线出现问题时,根据自动化生产线的生产节拍、动作稳定性以及堵缺料情况生成实际效能结果,从而迅速找出问题的根源,提升了自动化生产线优化的准确度。此外,根据相应的实际效能结果,可以有针对性地对自动化生产线的控制程序或设备参数进行调整,进而提升了自动化生产线优化的工作效率。

102.在其中一个实施例中,所述自动化生产线的效能优化方法还包括以下步骤:

103.步骤s5:根据产线产量,开动时长,故障时长,设计节拍及良品率中一个或者多个参数计算产线综合效率,以对自动化生产线的生产状况进行评估。

104.在本实施例中,产线综合效率(overall equipmenteffectiveness,oee)包括时间开动率,性能开动率和合格品率。时间开动率体现了产线的故障情况,性能开动率反映产线的节拍达成情况,合格品率反映产线质量。三者相乘为综合产线效率。

105.在其中一个实施例中,所述自动化生产线的效能优化方法还包括以下步骤:

106.步骤s6:根据故障时长和次数计算平均无故障时长和平均故障修复时长。其中,所

述平均无故障时长(mean time between failure,mtbf)反映产线平均正常运行的时长。所述平均故障修复时长(mean time to repair,mttr)反应平均每个故障修复所用时长。

107.在其中一个实施例中,所述自动化生产线的效能优化方法还包括以下步骤:

108.根据步骤s1中的生产节拍生成节拍墙信息;

109.根据节拍墙信息初步确定瓶颈工位信息;

110.根据步骤s3中的堵缺料情况,分析初步确定的瓶颈工位、其前工位及其后工位的线体状态,若初步确定的瓶颈工位的满位状态多,则其后工位慢;若初步确定的瓶颈工位的空位状态多,则其后工位慢;若初步确定的瓶颈工位的空位状态和满位状态都少,则实际确定为瓶颈工位;

111.对实际确定的瓶颈工位进行调整。在本实施例中,对实际确定的瓶颈工位进行调整的方式包括:更换设备、更新设备的工作程序或者是调整设备的工作参数。在另外的实施方式中,对实际确定的瓶颈工位进行调整的方式还包括:更换有问题的气缸,调整机器人的动作轨迹以及调整设备动作的顺序等。

112.在本实施例中,通过节拍墙信息初步确定瓶颈工位信息,再通过瓶颈工位,瓶颈工位的前工位和瓶颈工位的后工位的堵缺料情况对该瓶颈工位进行验证,从而使瓶颈工位识别的准确性大大提升。当实际确定瓶颈工位之后,可以对实际确定的瓶颈工位进行调整。从而提升了自动化生产线效能优化的效率。

113.具体地,在其中一个实施例中,所述节拍墙信息如图2所示。所述节拍墙信息包括自动化生产线中任意一个工位的工位循环节拍、有效工艺节拍以及工艺节拍。例如,在一个自动化生产线中,其工位包括s240fx1、s250fx1、s260fx1、s250r05、s260r05、s275r01这几个工位信息。此时,节拍墙所展示的就是s240fx1、s250fx1、等几个工位的工位循环节拍、有效工艺节拍以及工艺节拍的时间信息。从图2给出的节拍墙中可以看出,在本实施例中,产线实际生产节拍时间为70.8秒。工艺节拍最长时间的工位为s250r05,工艺节拍时间为61.5s。工艺节拍第二长时间的工位为s250fx1,工艺节拍时间为62.6s。此时,初步确定的瓶颈工位可能就包括s250r05和s250fx1。在实际操作中,是否将上述两个工位作为初步确定的瓶颈工位需要操作人员具体设定。例如说,可以将工艺节拍时间为60s以上的工位作为初步确定的瓶颈工位。

114.在其中一个实施例中,所述堵缺料情况如图3和图4所示。图3为工位状态绝对值统计图表;图4为工位状态相对值统计图表。例如,在本实施例中,已经通过节拍墙信息初步确定瓶颈工位信息为工位4和工位2。再通过瓶颈工位,瓶颈工位的前工位和瓶颈工位的后工位的堵缺料情况对该瓶颈工位进行验证,从而使瓶颈工位识别的准确性大大提升。即工位4的前工位为工位3,工位4的后工位为工位5。通过分析工位3-工位5的堵缺料情况,可以实际确定工位4是否为瓶颈工位。同样地,工位2的前工位为工位1,工位2的后工位为工位3。通过分析工位1-工位3的堵缺料情况,可以实际确定工位2是否为瓶颈工位。当实际确定瓶颈工位之后,可以对实际确定的瓶颈工位的设备的控制程序或者工作参数进行调整,从而提升了自动化生产线效能优化的效率。

115.在其中一个实施例中,步骤s1包括以下步骤中的一种或者多种:

116.对同步工艺的平衡性进行分析;

117.对工艺动作的连续性进行分析;

118.对超时的工艺进行分析;以及

119.对镜像动作的平衡性进行分析。

120.通过在设备层或者工位层或者线体层上对生产工艺的节拍数据进行分析,从而使所得到的自动化生产线的工艺数据更加精准。

121.请一并参见图5,在其中一个实施例中,对同步工艺的平衡性进行分析的过程包括:

122.检测同组动作中各动作的工作参数;

123.当同组动作中各动作的工作参数偏离预设值时,调整用时较长的动作。

124.例如,在其中一个工位中,其工位工艺包括以下动作:上件-定位夹紧-工艺动作(焊接或者切削或者钻孔等)-定位打开-传输。此时,定位夹紧属于同组动作;定位打开也属于同组动作。一般来说,工件夹具中设置有多组气缸,如气缸1、气缸2、气缸3、气缸4。当上件动作完成之后,可以通过控制气缸1-气缸4动作而使工件夹具夹紧工件;当工艺动作完成之后,可以通过控制气缸1-气缸4动作而使工件夹具松开工件,以使工件传输到下一工位。在理想状态下,气缸1-气缸4的启动时间或者关闭时间应该相同。但在实际工作过程中,气缸1-气缸4的启动时间或者关闭时间会略有不同。例如,在定位夹紧动作中,检测到气缸1的夹紧时间为0.4秒,气缸2的夹紧时间为0.5秒,气缸3的夹紧时间为0.5秒,气缸4的夹紧时间为0.8秒。假设夹紧时间的标准值为0.5秒,正常偏差值为

±

0.1秒,此时,气缸4的夹紧时间与预设值偏差较大。因此,可以将气缸4的夹紧时间调整为0.5秒,从而使气缸1-气缸4的夹紧时间保持一致。

125.在其中一个实施例中,所述各动作的工作参数包括以下一种或者多种:

126.平均值、最小值、最大值、众数、标准差、极差、标准值、预警值、报警值、超时次数以及超时时长。

127.例如,工位1中的各动作的工作参数如下表所示:

[0128][0129][0130]

由工位1中的各动作的工作参数可知,工位1中对工件进行焊接的动作总体比较稳定,波动较大的动作是:气缸1夹紧、气缸2夹紧、气缸1打开、气缸2打开,需检查确认是否存在故障隐患。一般情况下,由于气缸动作时间短,故容易出现波动率计算偏高情况。

[0131]

请一并参见图6,在其中一个实施例中,对工艺动作的连续性进行分析的过程包

括:

[0132]

判断相邻两组设备的动作是否存在干涉情况;

[0133]

若是,在其中一组设备中新增轨迹检测点,并将新增的轨迹检测点作为另一组设备的触发信号;

[0134]

当检测到其中一组设备移出干涉区时,控制另一组设备开始动作。

[0135]

例如,当工件焊接完成之后,需要通过机器人将焊接完的工件转移到下一工位。一般情况下,需要等焊接的机械臂恢复原位之后再利用机器人抓取焊接完的工件并将其转移到下一工位,以避免两者之间存在干涉情况。为了避免这两组设备的动作产生干涉,可以在焊接的机械臂上新增轨迹检测点,并将新增的轨迹检测点作为机器人抓取的控制信号。此时,当检测到焊接的机械臂移出干涉区时,即可控制抓取的机器人开始抓取动作,从而将焊接完的工件转移到下一工位。以上方式可以进一步优化各工位的工艺时间,从而提高自动化生产线的工作效率。

[0136]

请一并参见图7,在其中一个实施例中,对超时的工艺进行分析的过程包括:

[0137]

将各组动作的工作参数的实际检测值与预设值相比较;

[0138]

若其中一组动作的工作参数的实际检测值与预设值的差值小于或者等于预设的幅度差值,将该组动作以第一颜色标识并展示;

[0139]

若其中一组动作的工作参数的实际检测值与预设值的差值大于预设的幅度差值,将该组动作以第二颜色标识并展示。

[0140]

在本实施例中,通过将工作参数的实际检测值与预设值的差值小于或者等于预设的幅度差值的一组动作标识为第一颜色并进行展示,以及将工作参数的实际检测值与预设值的差值大于预设的幅度差值的一组动作标识为第二颜色并进行展示,用户可以直观地观察到那一组动作在正常值范围内,那一组动作在正常值范围之外,从而便于用户对自动化生产线的工作参数进行调整。

[0141]

请一并参见图8,在其中一个实施例中,对镜像动作进行平衡性分析的过程包括:

[0142]

将镜像动作分成原始动作和对称动作;

[0143]

检测原始动作和对称动作的持续时长;

[0144]

若原始动作的持续时长与对称动作的持续时长的差值超出预设值时,将原始动作和对称动作中用时较长的动作标记为异常动作。

[0145]

具体地,所述镜像动作为同一设备所执行的行程相同,但起点和终点相反的两种操作。例如,对于机器人来说,动作a是从a1点移动到a2点;动作b是从a2点移动到a1点。那么,动作a和动作b即为镜像动作。此时,可将动作a定义为原始动作,动作b定义为对称动作。此时,可以检测原始动作和对称动作的持续时长,若原始动作的持续时长与对称动作的持续时长的差值超出预设值时,将原始动作和对称动作中用时较长的动作标记为异常动作。一般情况下,动作a和动作b由于行程相同,其持续的时间也应该差距不大。但在出现异常的情况下,动作a和动作b的持续时长的差值可能会超出预设值,此时,将原始动作和对称动作中用时较长的动作标记为异常动作,可以快速识别出可能存在异常情况的设备,以便于工作人员进行检修或者调整。

[0146]

在其中一个实施例中,步骤s3包括以下步骤中的一种或者多种:

[0147]

对工艺动作进行横向对比分析;

[0148]

对超基准值的工艺进行分析;

[0149]

对工艺动作的稳定性进行分析;以及

[0150]

对工艺动作的频次分布进行分析。

[0151]

在其中一个实施例中,对工艺动作的稳定性进行分析的过程包括:

[0152]

根据对工艺动作进行横向对比分析以及对超基准值的工艺进行分析的结果确定异常动作;

[0153]

分析异常动作在时间轴上的分布情况;

[0154]

若异常动作的持续时间在时间轴上呈逐步增长的趋势,将该异常动作对应的设备标记为异常设备,并生成报警信号。

[0155]

在其中一个实施例中,所述对工艺动作的频次分布进行分析的过程包括:

[0156]

在预设时间内,检测某一工艺动作的持续时间及具有该持续时间的工艺动作的次数;

[0157]

判断该工艺动作的次数分布情况是否符合正态分布情况,若否,将该工艺动作标记为异常动作。

[0158]

在其中一个实施例中,图9提供了某一工位的工位时序甘特图。根据所述工位时序甘特图,可以得出以下的实际效能结果:

[0159][0160][0161]

请参见图10,本发明其中一个实施例还提供了一种自动化生产线的效能优化系统

100。所述自动化生产线的效能优化系统100包括节拍模块110、动作稳定性模块120、堵缺料分析模块130和报告生成模块140。

[0162]

所述节拍模块110用于检测自动化生产线的生产节拍;

[0163]

所述动作稳定性模块120用于检测自动化生产线的动作稳定性;

[0164]

所述堵缺料分析模块130用于检测自动化生产线的堵缺料情况。

[0165]

所述报告生成模块140用于根据所述节拍模块110、所述动作稳定性模块120以及所述堵缺料分析模块130的检测信息输出实际效能结果。

[0166]

在以上实施例提供的自动化生产线的效能优化系统100中,通过设置节拍模块110以对自动化生产线的生产节拍进行检测;以及设置动作稳定性模块120以对自动化生产线的动作稳定性进行检测;以及设置堵缺料分析模块130以对自动化生产线的堵料和/或缺料情况进行检测。所述节拍模块110、动作稳定性模块120以及堵缺料分析模块130可以在设备层或者工位层或者线体层上对生产数据进行分析,从而使所得到的数据更加精准。当出现问题时,也可以迅速找出问题的根源,从而提升了生产线优化的准确度和工作效率。

[0167]

根据需要,所述自动化生产线的效能优化系统100还包括产量分析模块150。所述产量分析模块150根据产线产量,开动时长,故障时长,设计节拍及良品率中一个或者多个参数计算产线综合效率,以对自动化生产线的生产状况进行评估。在其中一个实施例中,所述产量分析模块150还根据故障时长和次数计算平均无故障时长和平均故障修复时长。其中,所述平均无故障时长反映产线平均正常运行的时长,所述平均故障修复时长反应平均每个故障修复所用时长。

[0168]

在其中一个实施例中,根据所述节拍模块110,所述报告生成模块140生成线体报表和工位报表。

[0169]

和/或,根据所述动作稳定性模块120,所述报告生成模块140生成线体设备动作稳定性分析报表、工位设备动作稳定性分析报表和动作层级动作稳定性分析报表。

[0170]

和/或,根据所述堵缺料分析模块130,所述报告生成模块140生成堵缺料分析报表。

[0171]

在其中一个实施例中,所述线体报表包括以下一种或者多种:节拍墙、生产节拍时长分布图、生产节拍频次分布图。

[0172]

所述工位报表包括以下一种或者多种:工位时序甘特图、工位实时甘特图。

[0173]

所述线体设备动作稳定性分析报表包括以下一种或者多种:工位超时占比示意图、工位超时分类示意图,如图11和图12所示。例如,其中一个实施例中,相应的工位信息包括:工位1、工位2、工位3、工位4、工位5以及工位6等。此时,根据工位超时占比报表,工位动作超时占比高的为工位1,其工位超时动作占比为30%;工位动作超时占比次高的为工位2,其工位超时动作占比为28%等。又例如,在其中一个实施例中,可以将工位动作超时类别分成:机器人报警时长、气缸报警时长、电机报警时长、机器人报警次数、气缸报警次数以及电机报警次数等。此时,可以根据报警时长或者报警次数等信息确定故障的发生点。在本实施例中,工位6的电机报警时长为58分钟,次数为9次。此时,说明工位6的电机存在异常,需要进行检修处理。

[0174]

所述工位设备动作稳定性分析报表包括以下一种或者多种:超时动作列表、动作特征值统计、动作实际时长与基准值比较图。例如,在本实施例中,超时的动作包括010rb_

100out of drop、030rb_100weld、020rb_100out of drop动作等。此时,可以给出相应动作的超时累计时间和超时次数,从而用于确定相应的动作用时是否存在问题。例如,010rb_100out of drop动作的超时累计时间为22271分钟,超时次数为7415次。此时,即可根据相应时间的标准值确定相应动作是否存在问题,从而确定是否需要进行维修或者更换部件。同样地,也可以通过相应动作特征值统计信息确定相应动作的最小值、最大值、平均值或者众数信息,从而得到异常的工位信息或者动作信息。

[0175]

所述动作层级动作稳定性分析报表包括以下一种或者多种:动作时长曲线分布图、动作分布图。

[0176]

所述堵缺料分析报表包括以下一种或者多种:工位状态绝对值统计、工位状态相对值统计。在其中一个实施例中,所述工位状态绝对值统计包括空位状态、满位状态、设备故障状态等。假如某一工位满位状态比较多,则需要确认是否要增加设备或者提高工作效率。假如某一工位空位状态比较多,则需要确认是否要减少设备。所述工位相对值统计包括自动状态、手动状态、故障状态、缺料状态以及堵料状态等。

[0177]

在其中一个实施例中,所述实际效能结果还包括工艺时长占比报表。所述工艺时长占比包括工艺动作时间、非工艺动作时间以及工艺时长占比。工艺/非工艺时长统计如下表所示:

[0178][0179]

从以上的工艺/非工艺时长统计可知,在本实施例中,各工位的工艺时长占比相差较大。其中,工艺时长占比最大的工位是工位6,工艺时长占比为81.2%。工艺时长占比最小的工位是工位4和工位5,工艺时长占比为0.0%。

[0180]

请一并参见图13,本发明其中一个实施例还提供了一种自动化生产线的控制设备200。所述自动化生产线的控制设备200包括:

[0181]

至少一个处理器210;以及,

[0182]

与所述至少一个处理器210连接的存储器220;其中,所述存储器220上存储有可被

至少一个处理器210执行的指令,所述指令被所述至少一个处理器210执行,以使所述至少一个处理器210在执行时能够实现如以上任意一项实施例所述的自动化生产线的效能优化方法。在本实施例中,所述存储器220上存储有计算机程序240。所述处理器210和所述存储器220通过通讯总线230连接。

[0183]

本发明其中一个实施例还提供了一种计算机存储介质,所述计算机可读存储介质上存储有自动化生产线的控制程序,所述自动化生产线的控制程序被处理器执行时实现如以上任意一项实施例所述的自动化生产线的效能优化方法的步骤。

[0184]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 工位异常动作分析方法、系统、...

- 一种具有电流使能控制的高压线...

- 一种动力电芯设备控制模块及系...

- 一种医药行业基于SCADA数...

- 一种基于STARS测控系统的...

- 一种具有可编程驱动HVIC芯...

- 航线任务的在线规划方法及相关...

- 一种刀具轮廓轨迹生成的方法与...

- 一种用于粉煤气化装置的实时生...

- 一种旋转双棱镜快速平滑跟踪目...

- 还没有人留言评论。精彩留言会获得点赞!