第一节 保温楼地面

发泡砼保温楼地面施工工艺

1 基层处理

基层表面应粗糙、洁净并冲洗干净、湿润,不得有积水;用激光水准仪抄平放线,统一标高 弹在四周墙上,使地面高度统一、贯通一致;根据房间内四周墙上弹的水平标高线,确定面 层厚度(厚度应符合设计要求),然后拉水平线开始抹灰饼。

2 刷一层水泥浆结合层

面层施工前均匀刷一道水泥浆结合层,随刷随铺细石混凝土,避免时间过长水泥浆风干导致 面层空鼓。有防水层的房间应注意保护防水层的保护。

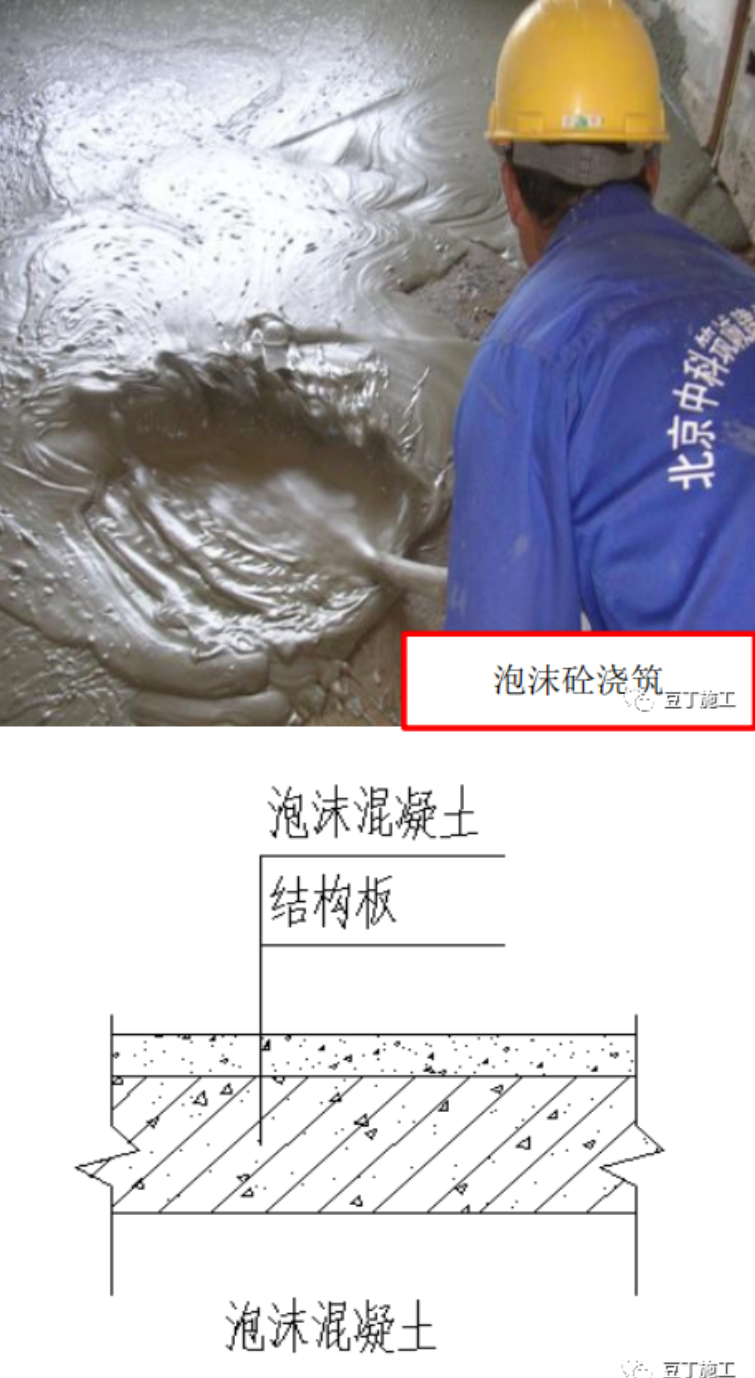

3 泡沫砼浇筑

做好墙裙保护措施;根据设计要求通过试验确定配合比并严格投料过磅,精确控制配合比, 同时按规定留设试块;每天搅拌泡沫混凝土料浆应调试料浆密度,判定发泡情况正常后方可 施工;将搅拌均匀的泡沫混凝土,从房间内退着往外铺设;在浇注过程中随时观察、检查料 浆发泡情况、流动性大小,并严格控制浇注厚度、表面平整度。

4 找平、压光

当面层灰面吸水后,用铁抹子轻轻抹压一遍直到出浆为止,进行找平;待面层初凝时,用铁 板进行第二遍抹压,将凹坑、砂眼填实抹压,同时清理墙裙被污染的水泥浆;当面层终凝前, 用铁抹子用力抹压,把所有抹纹、凹坑、砂眼填实抹平,注意不得漏压,达到面层表面密实 光洁。

5 自然养护

泡沫混凝土施工完成后 24 小时左右覆盖和洒水养护,每天不少于 2 次,严禁上人,养护期不 得少于 7 天,当混凝土抗压强度达到 100%后方准上人行走,养护期间周围拉设警戒绳,无关 人员不得进入。

6 切缝及成品保护

室内一般设置纵、横向及墙体周边伸缩缝,其间距和形式应符合设计要求,结构变化处也要 设缝。待切缝完成后做好成品保护。

质量控制要点

1、泡沫混凝土厚度和强度应达到合同设计要求。

2、检查泡沫混凝土料浆发泡情况、流动性大小,并严格控制浇注厚度、表面平整度。

2、泡沫混凝土与基层结合牢固,无空鼓、无裂纹。

3、泡沫混凝土表面光滑,不应有裂纹、脱皮、麻面和起砂现象。

4、分格缝应顺直、清晰。

参考图片

全轻砼保温楼地面施工工艺

1 基层处理

基层表面应粗糙、洁净并冲洗干净、湿润,不得有积水;用激光水准仪抄平放线,统一标高 弹在四周墙上,使地面高度统一、贯通一致;根据房间内四周墙上弹的水平标高线,确定面 层厚度(厚度应符合设计要求),然后拉水平线开始抹灰饼。

2 刷一层水泥浆结合层

面层施工前均匀刷一道水泥浆结合层,随刷随铺细石混凝土,避免时间过长水泥浆风干导致 面层空鼓。有防水层的房间应注意保护防水层的保护。

3 保温混凝土浇筑

做好墙裙保护措施;严格执行全轻混凝土保温配合比并按胶粉料→陶粒→水的顺序加料,混 合后用电动强力搅拌机搅拌 5 分钟,混合均匀后使用;在保温层施工达到设计厚度要求后, 用 2m 靠尺铺刮,达到灰饼标高操作时从房间内向外退;采用平板振动器进行振捣,以保证面 层细石混凝土密实度;待保温层达到初凝后进行碾压,提浆施工;连续浇筑,不留置施工缝, 不显出接槎。

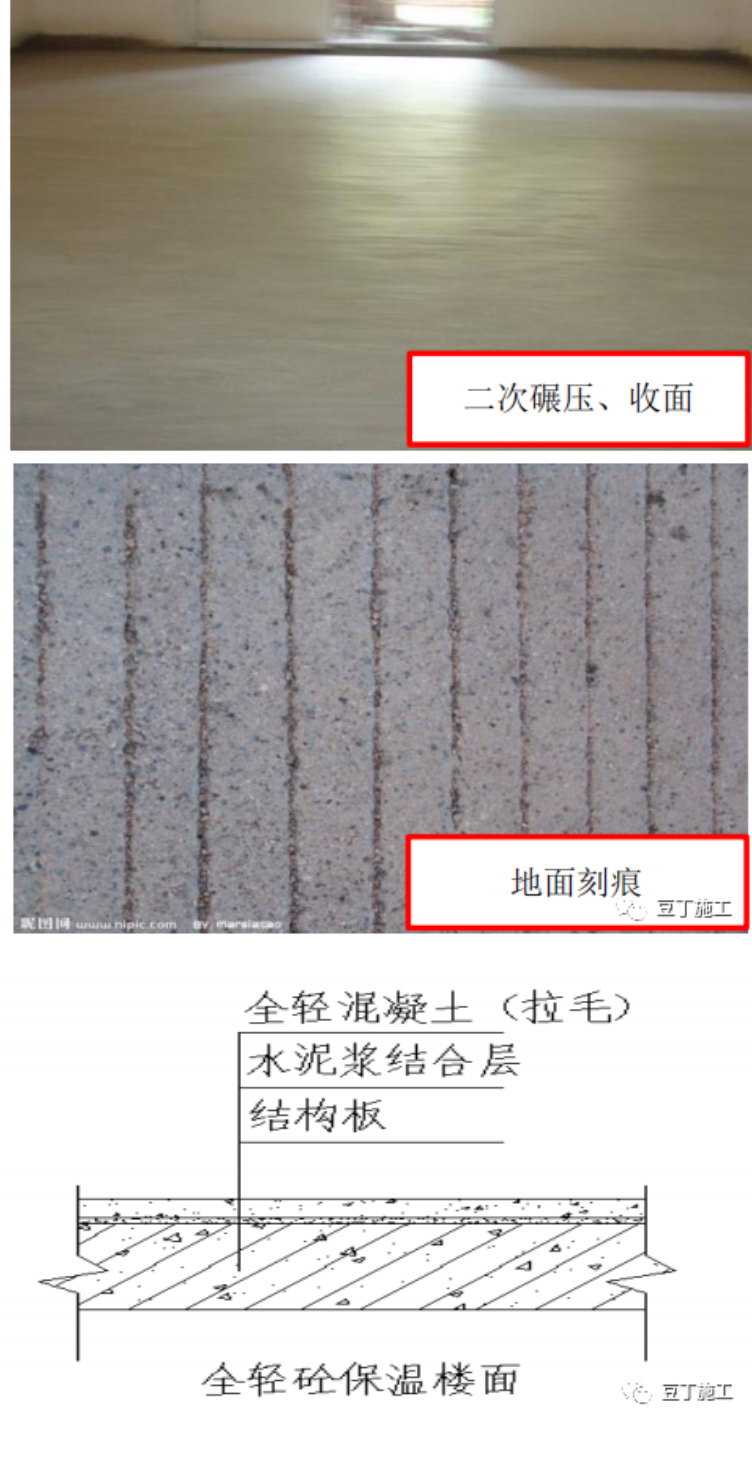

4 二次碾压及压光收面

第一遍碾压直到出浆为止;清理多余水泥浆,待面层初凝时,地面面层上有脚印但踩上去不 下陷时,用铁板进行第二遍抹压,将凹坑、砂眼填实抹压,注意不得漏压,同时应清理墙裙 被污染的水泥浆;面层终凝前,即人踩上去稍有脚印,用铁板压光无抹痕时,可用铁板进行 第三遍抹压,此遍要用力抹压,把所有的抹痕压平压光,达到面层表面密实光洁;必须在水 泥终凝前完成压光工作。

5 刻痕及养护

距墙体四周 150mm 处弹好排版线进行刻痕,刻痕间距同样控制在 150mm,尽可能一套房间的 刻痕方向、间距、宽窄一致;养护:刻痕完成后进行浇水养护,每天不少于两次,至少养护 14 天以上,当混凝土抗压强度达到 100%后方准上人行走,养护期间周围拉设警戒绳,无关人 员不得进入。

6 切缝及成品保护

室内一般设置纵、横向及墙体周边伸缩缝,其间距和形式应符合设计要求,设计无要求处应 为 3m×3m,结构变化处也要设缝。待切缝完成后做好成品保护。

质量控制要点

1、结构楼板清理冲洗到位,除去基层浮灰、油迹等;

2、面层与基层结合牢固,无空鼓、裂纹;

3、面层表面光 滑,没有裂纹、脱皮、麻面和起砂现象;

4、加强全轻混凝土配合比管控;

5、分格缝应顺直、清晰。

参考图片

第二节 非保温楼地面

细石砼楼地面施工工艺

1 基层处理

基层表面应粗糙、洁净并冲洗干净、湿润,不得有积水;用激光水准仪抄平放线,统一标高 弹在四周墙上,使地面高度统一、贯通一致;根据房间内四周墙上弹的水平标高线,确定面 层厚度(厚度应符合设计要求),然后拉水平线开始抹灰饼。

2 刷一层水泥浆结合层

面层施工前均匀刷一道水泥浆结合层,随刷随铺细石混凝土,避免时间过长水泥浆风干导致 面层空鼓。有防水层的房间应注意保护防水层的保护。

3 细石砼浇筑

做好墙裙保护措施;将掺用一定数量(混凝土:0.8~1.0kg/m³)的聚丙烯纤维拌合好的细石混 凝土拌料铺抹在地面基层上,采用平板振动器进行振捣,保证面层细石混凝土密实度和达到 混凝土强度等级;接着用 2m 靠尺铺刮达到灰饼标高操作时施工人员应从房间内向外退;按 设计坡度要求对阳台、地漏等位置找好坡度,防止积水;连续浇筑,不留置施工缝,不显出 接槎。

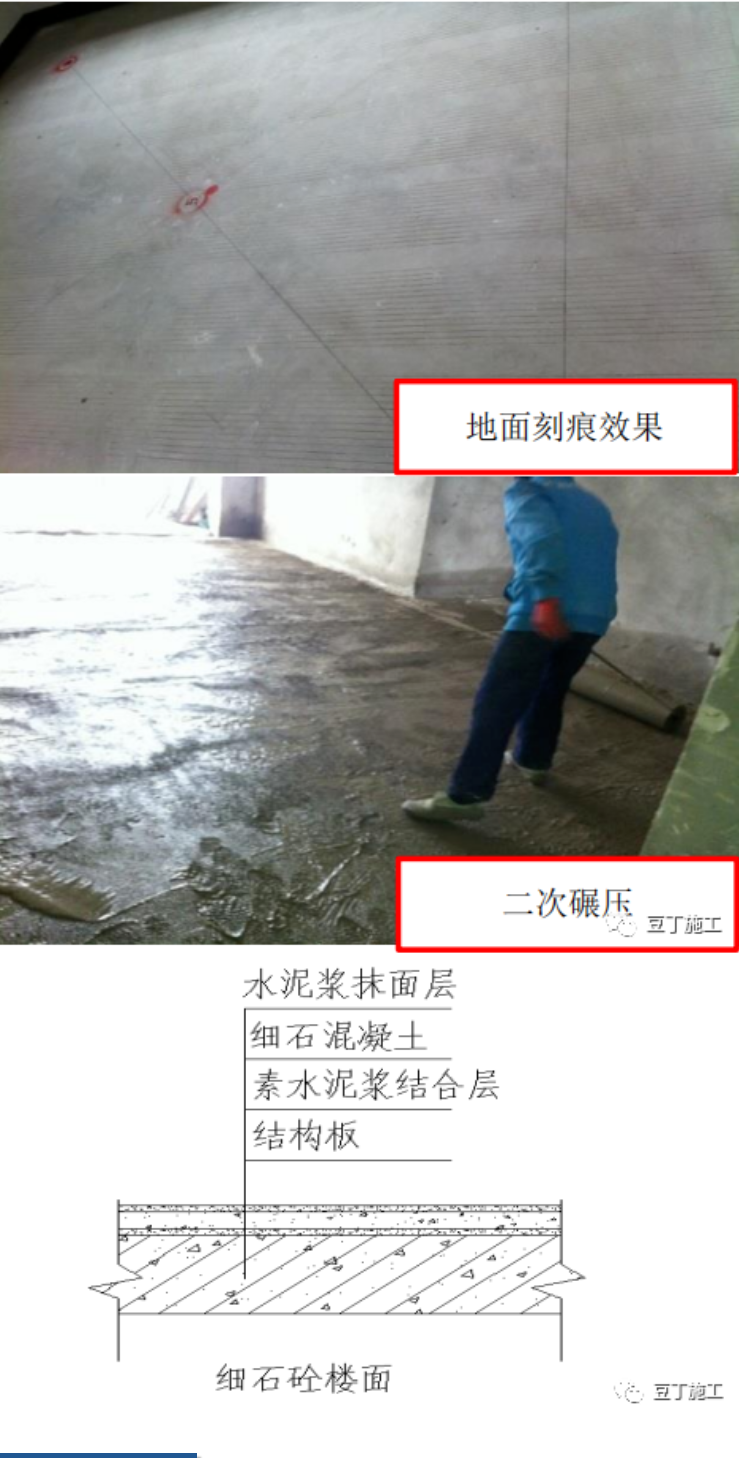

4 二次碾压及压光收面

第一遍碾压直到出浆为止;清理多余水泥浆,待面层初凝时,地面面层上有脚印但踩上去不 下陷时,用铁板进行第二遍抹压,将凹坑、砂眼填实抹压,注意不得漏压,同时应清理墙裙 被污染的水泥浆;待面层终凝前,即人踩上去稍有脚印,用铁板压光无抹痕时,用铁板进行 第三遍抹压,此遍要用力抹压,把所有的抹痕压平压光,达到面层表面密实光洁;必须在水 泥终凝前完成压光工作。

5 刻痕及养护

距墙体四周 150mm 处弹好排版线进行刻痕,刻痕间距同样控制在 150mm,尽可能一套房间 的刻痕方向、间距、宽窄一致;刻痕完成后进行浇水养护,每天不少于两次,至少养护七天 以上,当混凝土抗压强度达到 100%后方准上人行走,养护期间周围拉设警戒绳,无关人员不得进入。

6 切缝及成品保护

室内一般设置纵、横向及墙体周边伸缩缝,其间距和形式应符合设计要求,设计无要求处应 为 3m×3m,结构变化处也要设缝。待切缝完成后做好成品保护。

质量控制要点

1、砼用碎石粒径≤15mm,严控砼水灰比及坍落度;

2、面层与基层结合牢固,无空鼓、裂纹;

3、面层表面光滑, 无裂纹、脱皮、麻面和起砂;

4、坡度符合设计要求;

5、分格缝应顺直、清晰。

参考图片

耐磨地坪楼地面施工工艺

1 垫层处理

在施工过程中进行抄平、放线,做好标高控制。

2 钢筋绑扎

场地平整处理完毕后按图纸设计要求进行钢筋绑扎。

3 基层混凝土浇筑、刮平

浇筑前洒水使地基处于湿润状态,混凝土尽可能一次浇筑至标高,局部未达到标高处用混凝 土料补齐并振捣,严禁使用砂浆修补。

4 抹光面拍浆

使用平板式振捣器振捣,柱、边、角等部位用木抹子拍浆,刮平后水泥浆浮出表面至少 3mm 厚,砼施工完后,开始金刚砂面层施工;施工过程中同时进行金刚砂材料拌合。

5 撒布金刚砂拌合料及抹平、磨光

脚踩砼上约下沉 5mm 时,即可开始第一次金刚砂撒布施工。墙、门、柱和模板等边线处水 分消失较快,宜优先撒布施工。第一次撒布量是全部用量的 2/3,拌合应均匀落下,不能用力 抛而致分离,撒布后用木抹子抹平。拌合料吸收一定的水分后,再用磨光机除去转盘碾磨分 散并与基层混凝土浆结合在一起。然后进行第二次撒布。撒布时先用靠尺或平直刮杆衡量水 平度,并调整第一次撒布不平处。第二次方向应与第一次垂直,撒布量为全部用量的 1/3。撒 布后立即抹平、磨光,并重复磨光机作业至少两次。

6 表面修饰及养护

磨光机作业完成后,应采用薄钢抹子对面层进行有序方向的人工压光;耐磨地面施工 5~6h 后,喷洒养护剂进行养护(用量为 0.2 升/m2)或面覆塑料薄膜防止引起开裂。地面成型达到 上人强度的 2~3d 内要求浇水养护 3-7 天。

7 锯割伸缩缝 (分格缝)

完工 5~7d 后宜做切割缝,以防止不规则龟裂,根据柱网间距进行切缝,且切割缝间距不大 于 6m,切割深度应至少为地面厚度的 1/5。

8 成品保护

浇筑完成后注意成品保护,防止地面损伤。

质量控制要点

1、施工过程中严控砼强度及坍落度;

2、耐磨层与基层结合牢固,无空鼓、裂纹;

3、耐磨层表面光滑、色泽一 致,无裂纹、脱皮、麻面和起砂;

4、严控金刚砂参量,满足设计及做法要求;

5、加强施工过程技术交底及工 艺管控;

6、分格缝应顺直、清晰;

7、涂刷专用养护剂,加强养护时间管控,严控作业及操作人员,避免二次 破坏;

8、做好成品保护措施。

参考图片

环氧树脂楼地面施工工艺

1 场地清理

待混凝土完全固化,基层含水率达到施工要求(在 20mm 深度内含水量≤8%后),对地面进行 全面清理,清除一切杂物、垃圾及地表障碍物。

2 基层处理

用地面磨削机进行地面拉毛处理,完成后改用钢丝刷,最后用大型吸尘器对基层进行彻底清 理,不出现积灰。

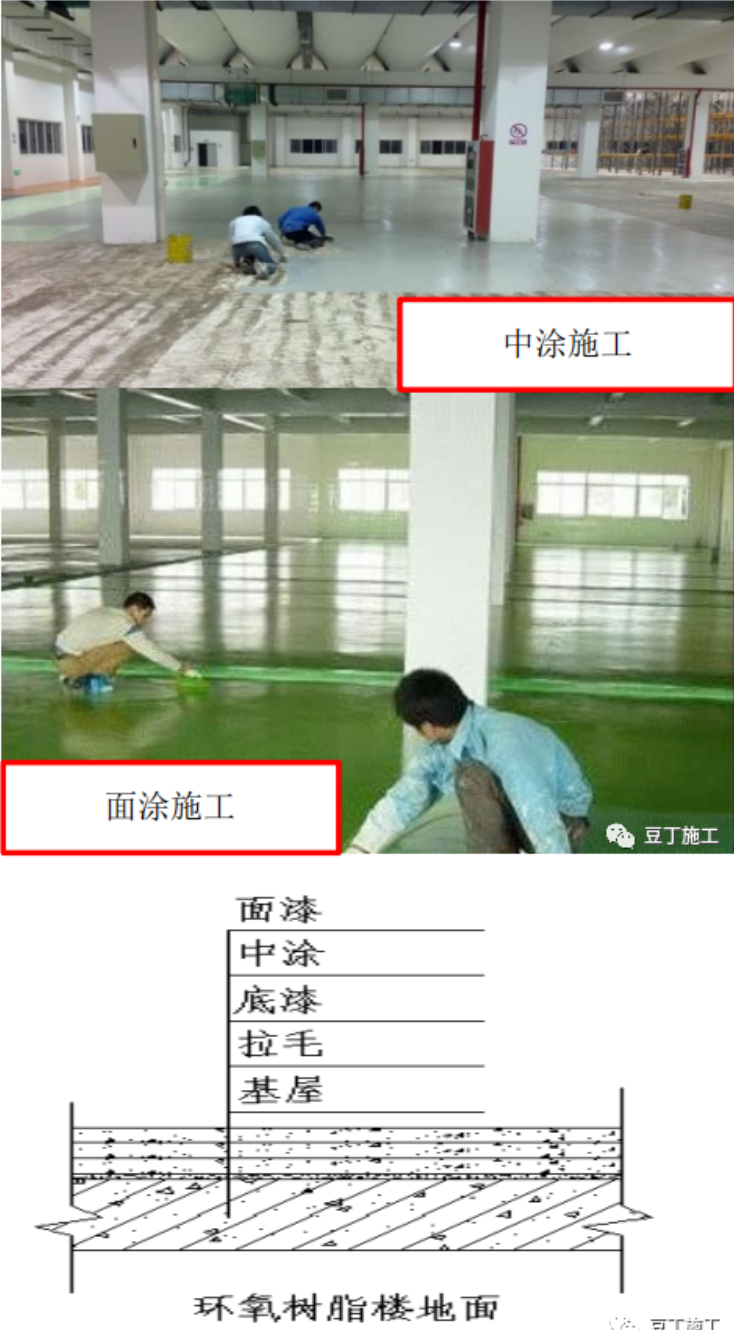

3 底涂施工

用环氧树脂采用滚涂施工,施工遍数视基层情况而定,一般为一遍。表面成膜。

4 中涂施工

待底涂完全固化后,用环氧树脂、粉料作中涂层。中涂层采用刮涂施工。

5 打磨施工

待中涂施工完成后,对地面进行打磨,以便找平。

6 面涂施工

采用刮涂施工,厚度为 1000 微米(即 1mm)。

质量控制要点

1、 避免在低温高湿条件下施工;

2、 双组分材料混合后,应在短时间内时行施工;

3、 控制涂刷厚度满足设计要求;

4、 涂装完成后,需要养护 7-10 天方可投入使用。

参考图片

第三节 地坪修补施工工艺

1 基层修补工艺

1、 检查需修补的位置,并做好标记;

2、 超出修补位置边缘 50mm,弹出修补边线;

3、 沿线切开地坪,人工凿除修补位置,凿毛后清理干净;

4、 刷水泥浆结合层一道;

5、 用高一强度等级微膨胀混凝土浇筑振捣密实。

2 面层修补工艺

细石混凝土地坪

压光找平,待混凝土终凝前沿原刻痕方向进行刻痕。

耐磨地坪

脚踩砼上约下沉 5mm 时,均匀撒 2/3 的耐磨料,碾磨均匀并与基层混凝土 结合在一起后,进行第二次撒料,然后抹平磨光。

环氧树脂地坪

1、 待混凝土完全固化,基层含水率达到施工要求(在 20mm 深度内含水量 ≤8%后),对地面进行拉毛并进行彻底清理,不出现积灰;

2、 按底涂、中涂、面涂三次漆面施工。

3 养护

按要求进行养护。

质量控制要点

1、切割时应方正、规矩;

2、严格按照地坪施工工艺修补;

3、修补后与原有地坪有机结合成一个整体。

参考图片